Una auditoría al compresor de aire puede significar un ahorro de hasta un 50% del coste operativo de una empresa industrial y representa la forma más completa de mejorar todo el sistema dentro de sus instalaciones. Un equipo de profesionales experimentados examinará el compresor y realizará una serie de medidas y recomendaciones, proporcionando una lista de mejoras que puede realizar para mejorar la eficiencia del equipo.

Esta auditoría del compresor de aire es fundamental, porque un alto porcentaje del consumo de energía eléctrica en sus instalaciones proviene del aire comprimido, con lo cual, en muchos casos, este aire comprimido generado se convierte en desperdicio. Una simple fuga en su compresor de aire podría equivaler a desperdiciar entre el 20 y el 30 por ciento de la salida total de su sistema y una auditoría puede proporcionar un modelo de cómo operar de una manera más eficiente.

Debe tener en cuenta que la inversión de capital en un compresor de aire representa solo alrededor del 10% del coste total del ciclo de vida del equipo y lo que más contribuye a que el compresor dure más es, precisamente, la energía.

La energía al operar un compresor de aire puede contribuir entre el 70-80% de su ciclo de vida. A nivel mundial, el 75% de las instalaciones de fabricación tienen potencial para reducir el coste de la energía al evitar el desperdicio y la optimización del compresor de aire.

Entonces, el primer paso para optimizar el compresor de aire de su planta es realizar una auditoría completa del compresor de aire. La auditoría del compuesto de aire consiste en examinar todo el equipo y el sistema, incluida la entrada de energía, la demanda de flujo de aire, la presión del sistema, la calidad del aire, las caídas de presión y más, durante un período significativo.

El resultado de una auditoría del compresor de aire permitirá:

- Descubrir las áreas de desperdicio o problemas existentes,

- Definir la eficiencia energética, la calidad del aire, las condiciones de funcionamiento del análisis de fugas.

- Definir y simular posibles soluciones, ahorro de calidad y proponer soluciones

Después de la auditoría del compresor de aire, las principales áreas potenciales de optimización serán normalmente:

- Uso de la tecnología de compresión adecuada

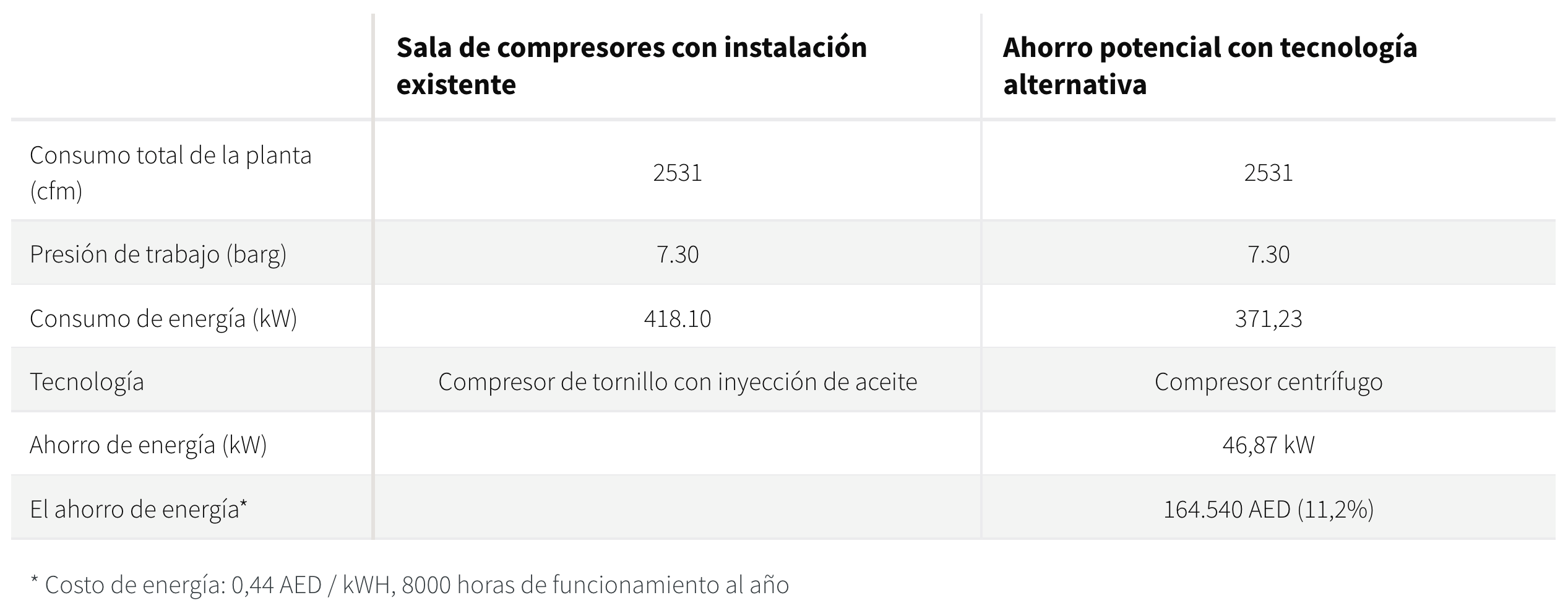

Dependiendo de la cantidad de aire comprimido que se demande, se pueden comparar diferentes tecnologías de generación de aire comprimido y analizar los ahorros potenciales con estas alternativas. Cada tecnología tiene un rango de flujo de trabajo ideal y el consumo de energía específico puede ser menor o mayor en un 5-20% entre tecnologías dependiendo del flujo y la presión de trabajo.

Por ejemplo, después de la auditoría de aire, una planta de fabricación tiene una demanda de aire de 2531 cfm y está utilizando un compresor de tornillo con inyección de aceite para su generación de aire comprimido.Para la alta demanda de aire de 2531 cfm, si la tecnología de compresión se cambia de tornillo con inyección de aceite a compresor centrífugo para la generación de aire comprimido, el coste potencial del ahorro de energía es AED 164,540 como se indica a continuación:

Durante una auditoría de aire, un registrador de corriente y un registrador de energía instalados en el compresor proporcionarán todos los datos relacionados con el consumo de energía.

- Comprensión del uso y patrón de demanda del compresor

En general, la mayoría de las aplicaciones industriales tienen una demanda de aire fluctuante y los compresores están dimensionados para satisfacer la demanda máxima de aire comprimido.

Durante una auditoría de aire, un registrador de medición de flujo instalado brindará un perfil o patrón de demanda que brindará una imagen más clara de la demanda mínima de aire, la demanda promedio de aire y la demanda máxima de aire.

Una vez que el patrón de demanda está disponible, el ahorro potencial se puede simular con el uso de compresores de velocidad variable. El ahorro potencial en el coste de la energía puede oscilar entre el 20 y el 40%, dependiendo de las fluctuaciones. El compresor impulsado por velocidad variable sigue el patrón de demanda variando estrechamente la velocidad del motor del compresor y eliminando las pérdidas de funcionamiento de descarga, lo que resulta en ahorros sustanciales.

- Detección de fugas de aire y caída de presión en el sistema

Una auditoría del compresor de aire bien planificada generalmente pone un gran énfasis en la red de distribución de aire además del lado de la generación. Un sistema de distribución de aire mal diseñado elimina todas las ventajas de una planta compresora bien diseñada.

La mayoría de las plantas de aire comprimido se diseñan considerando un margen del 10% para las fugas de aire. Esto se lleva a cabo para garantizar que la instalación de aire comprimido no tenga un tamaño insuficiente, ya que todos los sistemas de compresores de aire tienen cierto grado de fugas que se acumulan con el tiempo.

Las fugas a menudo se convierten en una gran carga para los costes operativos del sistema del compresor y una de las actividades clave durante una auditoría de aire es realizar la detección de fugas de aire y garantizar que se eliminen. ¿Sabe cuánto paga por las fugas de aire? Es un dato que, a través de una auditoría del compresor de aire, y de todo el sistema, podrá conocer. Esto puede generar ahorros en los costes operativos entre un 10% y un 20%, según la antigüedad de la planta y los materiales utilizados en el sistema de distribución de aire comprimido.

Además, otro aspecto importante de una auditoría de aire es medir la caída de presión en el sistema de distribución. Por lo general, un sistema de aire diseñado de manera adecuada funciona con una caída de presión mínima; sin embargo, con mayor frecuencia a lo largo de los años, el sistema de distribución sigue siendo el mismo mientras la demanda de aire de la planta crece con la producción y las expansiones crecientes. La eliminación de las caídas de presión mediante la adición de líneas adicionales puede ahorrar al usuario sustancialmente energía. Una barra de caída de presión puede costar hasta un 7% de energía adicional y una auditoría destacará este aspecto que a menudo pasa desapercibido durante las operaciones normales de la planta.

- Calidad del aire comprimido

Tener la calidad de aire comprimido adecuada es fundamental para cualquier planta de fabricación. La calidad del aire depende del proceso y las aplicaciones de un tipo de industria. El control de la calidad del aire comprimido es un aspecto importante de una auditoría de aire bien planificada.

Dependiendo de los requisitos del proceso, el equipo de auditoría de aire llevará a cabo mediciones sobre el punto de rocío y el rendimiento del sistema de filtración recomendando acciones adecuadas que no solo pueden ayudar a lograr la calidad del aire esperada, sino también ayudar a reducir el impacto de la mala calidad del aire que produce en el proceso, así como el consumo de energía de la planta al reducir las caídas de presión en el secador y los filtros.

El aire comprimido de alta calidad reduce la necesidad de mantenimiento, aumenta la confiabilidad operativa del sistema neumático, el sistema de control y la instrumentación al tiempo que limita el desgaste de las máquinas neumáticas.La auditoría de aire es una actividad muy crítica en el diseño de un sistema de aire comprimido de tamaño óptimo y puede traer beneficios tangibles e intangibles. La auditoría puede generar un ahorro energético potencial del 20 al 50% en una instalación industrial típica, con lo cual, se recomienda una auditoría de aire al menos una vez al año.

En Atlas Canarias contamos con recursos dedicados para realizar auditorías de compresores de aire, con lo cual, le invitamos a planificar una auditoría de su compresor de aire de forma confiable, de modo que mejore sus operaciones y evitar problemas.

Para maximizar la disponibilidad de sus equipos, garantizar la calidad del aire para sus procesos y aumentar la vida útil de sus compresores, redes de aire y accesorios, contacte con un representante de Atlas Canarias, quien le mostrará cómo garantizar la máxima eficiencia y fiabilidad a largo plazo con los compresores de aire de su instalación.

Finalmente, descargue la guía del responsable de mantenimiento de sistemas de aire comprimido en Canarias, un documento gratuito en el cual encontrará los pasos a seguir para mejorar el rendimiento de los compresores de aire y los aspectos que se deben tener presentes para alargar la vida útil de sus activos industriales.

Cómo seleccionar una empresa de servicios de aire comprimido en Canarias

Cómo seleccionar una empresa de servicios de aire comprimido en Canarias